九江某公司焦化建有三期生產裝置,焦炭生產能力560萬噸/年。從2007年一期焦化建設開始,就采用了天津市創舉科技股份有限公司(以下簡稱“創舉科技”)先進的脫苯塔、蒸氨塔技術產品。

2013年九江某公司委托創舉科技對其一期化產洗脫苯裝置進行整體技改,裝置技術水平有了質的提高,經濟效益顯著。鑒于一期洗脫苯技改取得的成效,2014年我司應九江某公司邀請,對其二期洗脫苯工段參照一期也進行了技改。2015年九江三期焦化建設時化產洗脫苯、蒸氨及脫硫工段全面采用了創舉技術,其生產運行技術指標均達到業內先進水平。

【九江一期】化產洗、脫苯工段技改

原有裝置為2007年建設了一期焦化,焦炭產量200萬噸。實際煤氣產量已達到13Nm³/h,最高時14Nm³/h。在2013年實施改造之前,存在著洗苯塔阻力大、塔后煤氣含苯高(粗苯產量低)、洗油消耗高等問題,嚴重影響著企業效益。

2013年8月創舉科技應九江某公司委托,承接了九江一期洗脫苯工段的整體改造工程。包括技改方案的制定,技改設計、設備制造供貨、提供現場施工開車指導等。投產后粗苯回收產量及節能方面都有了很大的提升,年增加經濟效益約2000萬元,當年回收技改投資。

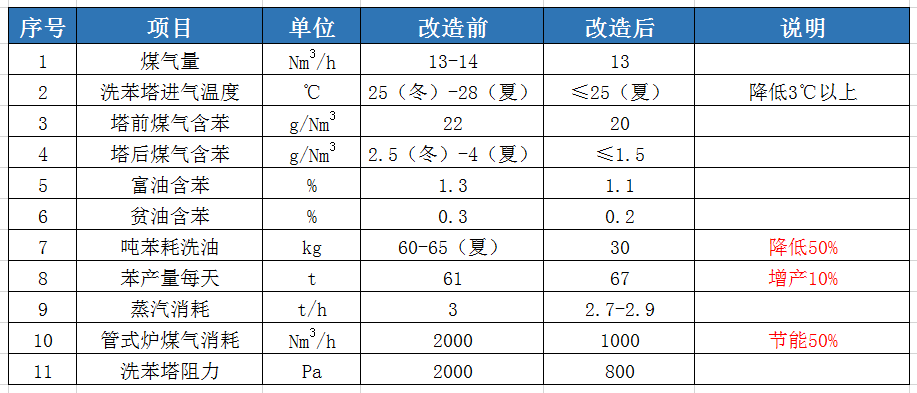

2014年初九江一廠粗苯工段順利開車,該項目在增產、節能降耗方面效果顯著,技改效果如下:

1) 粗苯產量:由之前的61噸/天提高到67噸/天,增產10%;

2) 管式爐煤氣消耗:由之前的約2000Nm³/h降低到約1000Nm³/h,節能50%;

3) 噸苯耗洗油:由之前的約60 kg降低到約30kg,降低50%;

4) 年增效益在2000萬元以上;

5) 當年即收回技改投資。

基于一期項目改造取得的優異成績,業主單位隨即對二廠進行技術改造,我方提供全方位工程技術服務,各項技術指標均滿足生產需求,達到了預期效果。

【遷安九江】三期化產洗脫苯,蒸氨、煤氣脫硫工段改造

2015年九江期化產建設,洗脫苯工段、脫硫工段、蒸氨工段采用了創舉科技的工藝技術及核心設備,負責工程設計的資料審核把關和設計優化。主要核心設備包括:洗苯塔、脫苯塔、蒸氨塔、脫硫塔等,均由我司設計制作。創舉科技本著精益求精的設計理念,結合以往經驗和案例,采用先進的工藝和設備設計方案,為各工段開車成功打下堅實基礎。九江三期化產洗脫苯、蒸氨、煤氣脫硫工段運行指標達到了業內的先進水平。

煤氣脫硫工段

九江三期脫硫再生設計改進后開車效果良好,到現在已經運行近5年。脫硫塔塔徑DN9600,兩塔串聯,采用氨法脫硫工藝。一臺脫硫塔滿負荷運行,塔后硫化氣≤20 mg/Nm³,指標優異。實際生產只開一臺塔即可滿足生產要求,另一臺保持備用狀態。

具體運行數據如下:

(1) 煤氣量:9.7萬Nm³/h;

(2) 進塔煤氣中H?S含量:3500-4000 mg/Nm³;

(3) 脫硫液循環量4600m³/h;

(4) 單塔運行塔后硫化氫≤20 mg/Nm³,正常運行指標約為17mg/Nm³。

洗脫苯工段

九江三期粗苯工段開車后,洗苯塔后煤氣含苯指標0.2g/m³,這樣的控制指標行業內罕見。洗苯塔煤氣滿負荷運行,開車效果極具說服力,體現了裝置先進的技術水平及高超的生產操作水平。

該洗脫苯工段由創舉科技提供優化工藝包及脫苯塔、洗苯塔核心設備。

具體運行數據如下:

(1)煤氣量:9.7萬Nm³/h;

(2)洗苯塔后煤氣含苯:0.2-0.28g/m³;

(3)粗苯產量:60t/h;

(4)洗油循環量:230m³/h;

(5)煤氣進洗苯塔溫度:27℃,洗苯塔阻力800Pa;

(6)洗油消耗:30kg/t苯;

(7)蒸汽消耗:2.8 t/h。

蒸氨工段

九江三期蒸氨工段由創舉科技提供工藝包及核心設備蒸氨塔,開車5年來運行穩定,能耗和廢水指標同時達國內行業先進水平。

具體運行數據如下:

(1) 正常剩余氨水處理量:64m³/h;

(2) 蒸汽耗量:6t/h;

(3) 蒸汽耗量:90kg/t剩余氨水;

(4) 廢水氨氮:≤50mg/l。

創舉科技通過對九江1~3期的工藝設備改造優化,幫助企業實現了穩產增產、節能降耗,同時解決了生產中存在的難題,造就了多項行業先進的技術指標,為同行業的工藝改造樹立了標桿,對于提升焦化行業的技術水平,具有廣泛的示范效應。