醇胺類溶劑可以可逆的吸收酸性氣體,廣泛用作脫硫脫碳的化學吸收溶劑。目前工藝上廣泛使用的醇胺類溶劑主要成分為MDEA。MDEA 不但選擇性吸收性能好,而且它的凝固點低,蒸氣壓小,化學穩定性和熱穩定性好,MDEA溶液在天然氣、煉廠氣、煤制氣的凈化領域廣泛應用。

但是,在使用過程中MDEA溶液也經常出現發泡現象,導致氣體凈化裝置泡沫夾帶,影響氣體凈化質量、裝置的生產能力和與之相關裝置的平穩運行。因此,分析研究胺液發泡的主要原因,并制定相應對策措施,保證裝置平穩運行,是目前胺脫系統亟待解決的問題。

造成胺液系統發泡的原因非常復雜,往往是多個因素綜合作用導致胺液系統發泡。

溶劑帶油

進料氣夾帶柴油或液態烴被帶入脫硫塔導致溶劑系統帶油而被污染,工藝過程中未能將部分烴類和浮油完全去除,而它們浮在醇胺溶劑表面會降低其表面張力,從而導致溶劑發泡,油含量越高,發泡越嚴重,累計夾帶會進一步污染凈化原料氣和再生酸氣,也造成溶劑損失。

夾帶雜質

在原料氣分離和輸送的過程中,原料氣中的硫化氫會對設備、管道造成腐蝕,產生硫化亞鐵、硫化鐵等雜質。這些雜質在脫硫塔入口分液罐中沉降不完全,會帶入脫硫塔內,這些固體雜質大部分會被胺液從塔底帶走,但仍有小部分會在脫硫塔內積累。隨著胺液中雜質顆粒物含量的增加,可在溶液表面上濃縮,增大了溶液表面黏度,對氣泡表面上液體的流動、液膜的減薄產生了抑制作用,從而增大了泡沫的穩定性。細小的固體顆粒物還會對小氣泡結合成大群體構成障礙,使泡沫不易破滅,導致溶液易發泡。

降解物污染

在連續生產中,由于脫硫劑長時間運轉,定會產生一定的降解,尤其是溶劑再生塔塔底操作溫度較高,貧胺液緩沖罐中貧胺液與空氣接觸時,空氣中的氧溶解于胺液中,MEDA產生氧化講解,產生大量的降解產物熱穩定鹽(HSS),這些降解產物會促進溶劑發泡,且增加泡沫的穩定性。降解產物不能再生,并且隨著裝置運行時間的增加,胺溶液中的降解產物也不斷積累。

由于MDEA 溶液的熱穩定鹽(HSS)“束縛”了胺分子,使之失去與硫化氫結合的能力,造成脫硫劑的有效胺濃度下降,粘度增加,發泡且泡沫難以消除,導致脫后干氣(低分氣、循環氫)帶胺。

胺液濃度的影響

胺液濃度增大,溶液粘度增大,使更多的液烴與固體粉末能分散懸浮在 MDEA 脫硫溶液和泡沫中,從而提高了泡沫的穩定性。一般 MDEA 濃度越高,發泡性能就越高。一般控制濃度在 30%~50% 之間。

其它影響

胺液補水或配置胺液用水帶入溶解氧或其它雜質,設備檢修或泄露引入的潤滑脂、潤滑油等。

在使用過程中,諸多因素造成胺液降解不斷地進行,雜質被不斷地帶入,造成了胺液質量也在不斷地下降,發泡傾向不斷提高,最終破壞吸收塔的穩定運行,造成產品指標下降,裝置停運等嚴重后果。

更換吸收塔內件

噴射態塔板利用高速流動的氣相為連續相,將塔板上的液相分散為小液滴進行汽液接觸傳質,避免氣泡的產生。改變了傳統塔板液相為連續相,氣相為分散相,已形成泡沫的接觸形態,從根本上避免泡沫的產生。

其原理如下:

下層塔板上升的氣體由板孔縮流進入罩內,液體由帽罩底隙進入罩內;

氣體將進入罩內的液體提拉,進行拉膜、破碎、向罩頂撞擊;

氣液混合物折返從帽罩側孔水平噴出,靠重力在塔板上部空間分離;

帽罩之間的對噴后自由落到塔板上繼續與板上空間的氣相接觸形成二次傳質;

該塔板汽液接觸劇烈,液體被破碎成很小的液滴,避免氣泡形成,傳質表面巨大,傳質效率高,且處理量大,操作范圍寬。目前噴射態塔板已在中石化、山東地煉等多家煉廠,中石油長慶油田天然氣處理廠的脫硫、再生等裝置應用,抗發泡效果非常明顯。

增加胺液凈化裝置

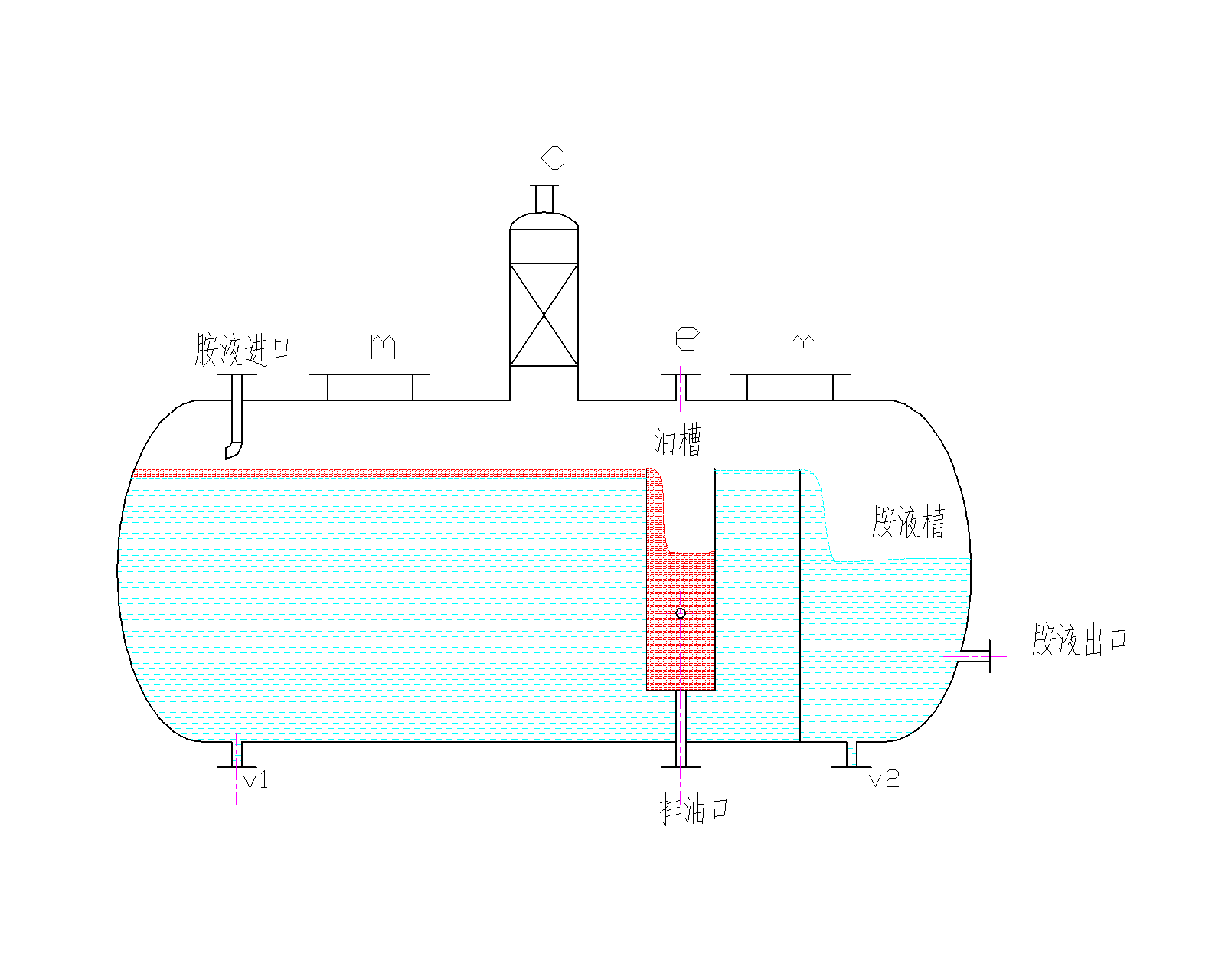

胺液中的油可以通過在胺液緩沖罐增設分層切油措施將夾帶的油相切走;泵前進行過濾出去機械雜質,增加離子交換樹脂系統凈化離子狀態的熱穩鹽。

另外,加強工藝過程控制,嚴格控制胺液濃度穩定,及時補水,胺液配置盡量用軟化除氧水,儲罐加入氮封等措施。緊急情況可以通過加消泡劑解決,但是加消泡劑雖然見效快,但對脫硫系統也存在一定的副作用,長期運行不建議采用。離子交換樹脂控制熱穩鹽效果較好,但樹脂再生時產生含鹽廢水還需要考慮。

上一篇:我司提供工藝包并供貨主要設備

下一篇: 創舉公司模塊化培養新員工——現場實習